Fujian Jinqiang Machinery Manufacturing Co., Ltd. ble etablert i 1998 og har hovedkontor i Quanzhou i Fujian-provinsen. Selskapet har blitt en ledende høyteknologisk bedrift i Kinas festemiddelindustri. Selskapet spesialiserer seg på et omfattende utvalg av produkter – inkluderthjulbolter og muttere, senterbolter, U-bolter, lagre og fjærpinner – Jinqiang tilbyr komplette tjenester som spenner over produksjon, prosessering, logistikk og eksport. Likevel er det som virkelig skiller selskapet ut i et konkurransepreget globalt marked, deres kompromissløse forpliktelse til kvalitetsinspeksjon: alle festeelementer som forlater anleggene deres gjennomgår streng testing, og kun de som oppfyller strenge standarder når kundene.

I en bransje der selv den minste komponent kan påvirke sikkerheten – enten det er i bilmontering, anleggsmaskiner eller luftfartsapplikasjoner – er Jinqiangs kvalitetskontrollprotokoller ikke bare prosedyrer, men en kjernefilosofi. «En bolt eller mutter kan virke ubetydelig, men svikt kan ha katastrofale konsekvenser», forklarer Zhang Wei, Jinqiangs kvalitetssikringsdirektør. «Derfor har vi bygget et flerlags inspeksjonssystem som ikke gir rom for feil.»

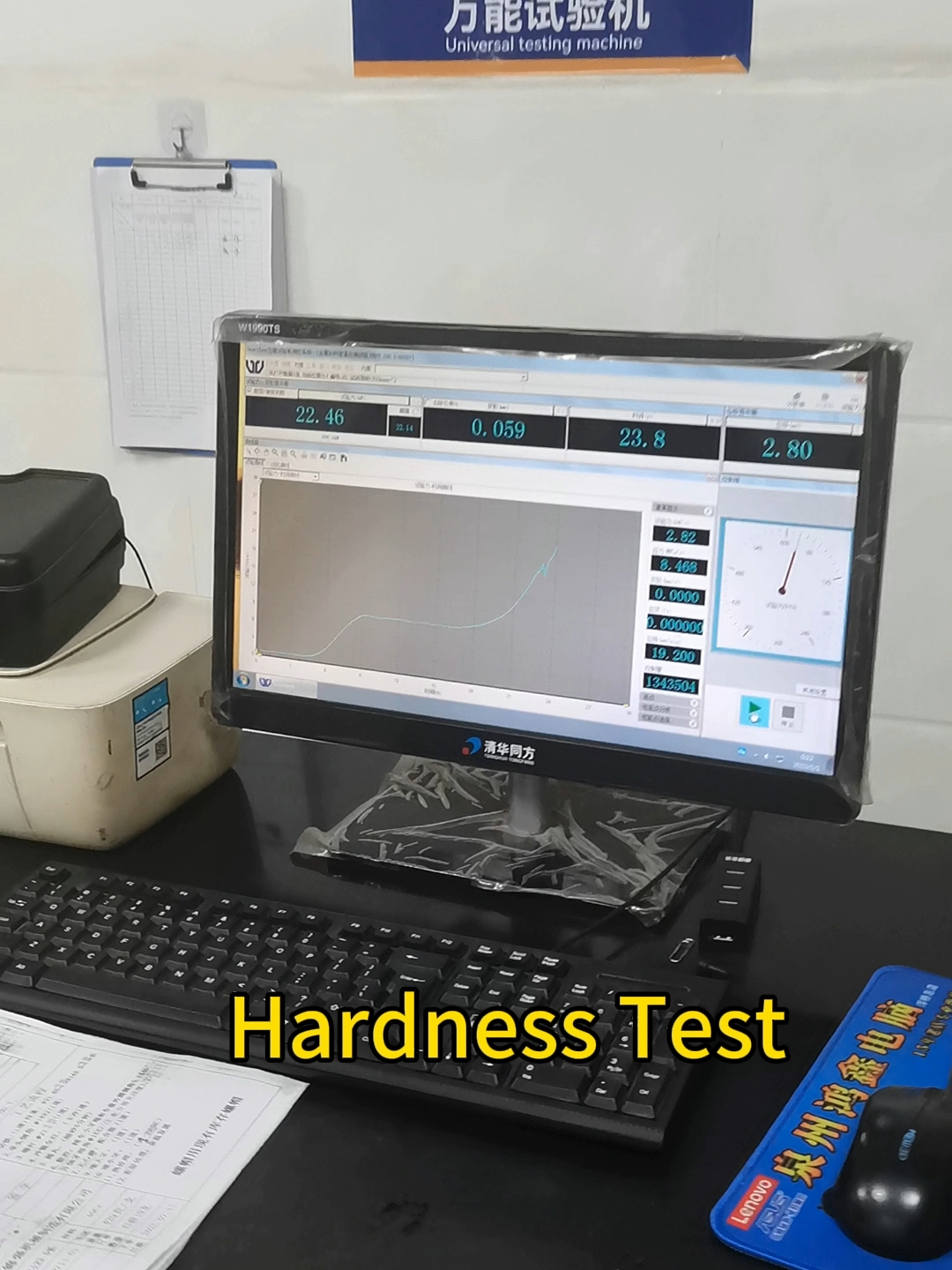

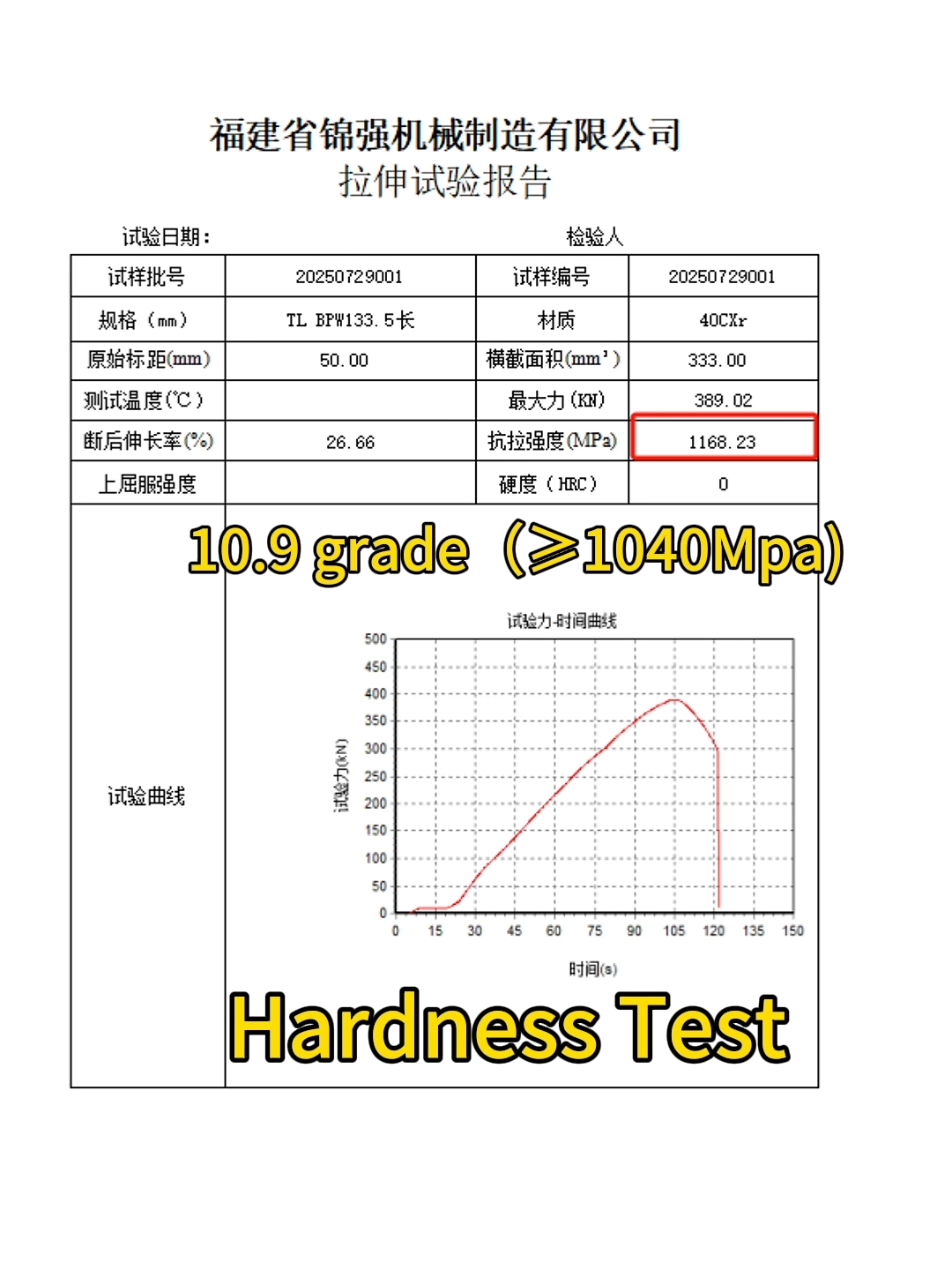

Prosessen starter lenge før produksjonen. Råmaterialer – primært høyverdig legert stål og rustfritt stål – gjennomgår grundige kontroller ved ankomst. Prøver testes for strekkfasthet, duktilitet og korrosjonsbestandighet ved hjelp av avanserte spektrometre og hardhetstestere. Kun materialer som oppfyller internasjonale standarder, som de som er satt av ISO og ASTM, er godkjent for produksjon. Dette fokuset på råmaterialets integritet sikrer at fundamentet for hvert festemiddel er solid.

Under produksjonen er presisjon avgjørende. Jinqiang benytter toppmoderne CNC-maskineringssentre og automatisert smiutstyr, som opererer med toleranser så små som ±0,01 mm. Sanntidsovervåkingssystemer sporer variabler som temperatur, trykk og verktøyslitasje, og varsler operatører om selv små avvik som kan påvirke kvaliteten. Hver batch tildeles en unik sporbarhetskode, slik at teamene kan spore hvert trinn i produksjonen – fra smiing til gjenging til varmebehandling – noe som sikrer full ansvarlighet.

Etter produksjonen begynner den mest krevende fasen. Hvert festeelement gjennomgår en rekke tester som er utformet for å simulere virkelige forhold. Gjenger inspiseres for ensartethet ved hjelp av digitale målere, mens belastningstester måler en bolts evne til å motstå moment uten å brekke eller avrives. Saltspraytester vurderer korrosjonsmotstand, og utsetter prøver for tøffe miljøer i opptil 1000 timer for å sikre at de tåler ekstremt vær eller industrielle forhold. For kritiske komponenter som hjulbolter utføres ytterligere utmattingstester, der de utsettes for gjentatt belastning for å etterligne kravene til langtransport eller drift av tunge maskiner.

«Inspektørene våre er trent til å være nøyaktige – hvis et festemiddel er bare 0,1 mm utenfor spesifikasjonen, blir det avvist», bemerker Zhang. Avviste gjenstander kastes ikke tilfeldig, men analyseres for å identifisere underliggende årsaker, enten det er i maskinkalibrering, materialsammensetning eller menneskelige feil. Denne datadrevne tilnærmingen bidrar til kontinuerlige forbedringsinitiativer, slik at Jinqiang kan forbedre prosesser og redusere feil ytterligere.

Denne dedikasjonen til kvalitet har gitt Jinqiang sertifiseringer fra globale myndigheter, IATF 16949 (for bildeler). Enda viktigere er det at det har fremmet tillit blant kunder over hele verden. Fra ledende bilprodusenter i Europa til byggefirmaer i Sørøst-Asia, stoler kundene på Jinqiang ikke bare for rettidig levering, men for sikkerheten om at alle festeelementer vil fungere som forventet.

«Våre eksportpartnere forteller oss ofte at Jinqiangs produkter reduserer deres egne inspeksjonskostnader fordi de vet at det som kommer allerede er perfekt», sier Li Mei, leder for Jinqiangs eksportavdeling. «Den tilliten fører til langsiktige partnerskap – mange av kundene våre har jobbet med oss i over et tiår.»

Jinqiang planlegger å forbedre kvalitetskontrollfunksjonene sine fremover med integrering av AI-drevne inspeksjonssystemer. Disse teknologiene vil automatisere visuelle kontroller ved hjelp av høyoppløselige kameraer og maskinlæringsalgoritmer for å oppdage feil som er usynlige for det menneskelige øyet, noe som ytterligere fremskynder prosessen uten at det går på bekostning av nøyaktigheten. Selskapet investerer også i grønne produksjonspraksiser, og sikrer at kvalitetsstandardene deres omfatter bærekraft – reduserer avfall i avviste varer og optimaliserer energibruken i testanlegg.

I et marked oversvømmet av rimelige og lavkvalitetsalternativer, står Fujian Jinqiang Machinery Manufacturing Co., Ltd. fast i sin tro på at kvalitet ikke er noe å forhandle om. I over 25 år har de bevist at fortreffelighet ikke oppnås ved tilfeldigheter, men gjennom design – gjennom streng inspeksjon, urokkelige standarder og en forpliktelse til å beskytte sikkerheten til de som er avhengige av produktene deres. Etter hvert som Jinqiang fortsetter å utvide sitt globale fotavtrykk, er én ting konstant: hvert festeelement de sender er et løfte som holdes.

Publisert: 07.08.2025